Table des matières

Les fournisseurs partenaires dans un monde globalement concurrentiel

Les tentatives radicales de réduction des coûts par les fournisseurs, y compris l’automatisation, la consolidation des usines et même les techniques Lean, semblent vaines lorsque le prix d’achat des matières premières pour la production dans une entreprise occidentale typique est plus élevé que le prix demandé par un fournisseur dans une province reculée de Chine pour le composant fini. Ces pays ne disposent pas d’une main-d’œuvre aussi qualifiée que celle des pays développés. Ils ne peuvent donc pas produire les niveaux de qualité élevés et constants qui sont devenus le prix d’entrée dans le monde des affaires moderne. Les niveaux d’éducation ne cessent d’augmenter, les gens travaillent pendant de longues heures, et ils sont désireux d’apprendre. L’accélération de leur courbe d’apprentissage a été tout simplement miraculeuse.

Ils ont beaucoup investi dans les partenariats avec les fournisseurs au fil des décennies. Ainsi, tout nouveau fournisseur doit passer des tests rigoureux et prouver qu’il peut gagner sa place. Les fournisseurs existants qui font du bon travail ne sont pas licenciés, parce qu’il existe des alternatives moins chères. De plus, ils bénéficient d’une sécurité de l’emploi similaire à celle des employés de Toyota.

Toyota doit sa popularité à la qualité globale de sa conception, sa précision et à la flexibilité de ses processus de fabrication. Toyota étend ce système et sa philosophie sous-jacente aux fournisseurs. Les fournisseurs ne sont que des prolongements de la chaîne de montage et le gaspillage, où qu’il se trouve dans le flux de valeur, des matières premières à la livraison au client, reste du gaspillage. Quatrièmement, Toyota veut de l’innovation.

Fixant des objectifs spécifiques à ses fournisseurs en matière d’innovation, Toyota travaille avec ces derniers pour établir des plans spécifiques d’investissement en R&D, afin de mettre en place des technologies innovantes qui lui permettront de rester un leader dans les technologies des pneus, des batteries, des systèmes de climatisation, des systèmes d’échappement, des lubrifiants, etc.

Toyota reconnaît que la santé financière globale de l’entreprise dépend de celle de chaque partie de l’organisation. Même si un fournisseur faible peut être en mesure d’inspecter et de constituer des stocks, d’expédier de bonnes pièces à temps et d’accorder des réductions de prix, il finira par se contraindre à faire faillite.

Toyota veut des fournisseurs solides et capables de contribuer à l’ensemble de l’entreprise. En effet, le fait est que l’alignement des capacités des fournisseurs sur les capacités internes de l’entreprise représente un travail considérable.

Le partenariat avec les fournisseurs à la manière de Toyota

Lorsque Toyota s’est installée pour la première fois en Amérique du Nord, tout le monde s’est demandé s’il était possible de reproduire le système d’approvisionnement qui avait contribué à son succès phénoménal au Japon. Cette tâche était d’autant plus difficile que Toyota ne se contentait pas de trouver des entreprises capables de fabriquer des pièces.

Le partenariat avec les fournisseurs signifiait bien plus. Les caractéristiques essentielles du système élaboré de relations avec les fournisseurs que Toyota devait mettre en place, l’image d’un ensemble complexe de systèmes, de contrôles et, en fait, d’un lien culturel s’est imposé.

De nombreux articles consacrés à la gestion de la chaîne d’approvisionnement mettent l’accent sur l’utilisation d’un outil particulier, comme la fixation de prix cibles, l’organisation d’ateliers kaizen ou la réduction des stocks grâce à une utilisation intelligente des technologies de l’information. Mais Toyota a établi des relations beaucoup plus profondes pour permettre à l’amélioration continue de prospérer. Considérons la chaîne d’approvisionnement de Toyota comme une pyramide que nous appelons « hiérarchie des partenariats avec les fournisseurs ». J’utilise le terme « hiérarchie » parce que certaines des caractéristiques des sept niveaux constituent une base pour d’autres. À titre d’exemple, de nombreuses entreprises ont tenté de mettre au point des mesures pour les fournisseurs afin d’améliorer leurs performances.

En revanche, bien que Toyota utilise également des systèmes de mesure rigoureux pour contrôler les performances des fournisseurs, elle le fait dans un environnement de communication ouverte et de confiance.

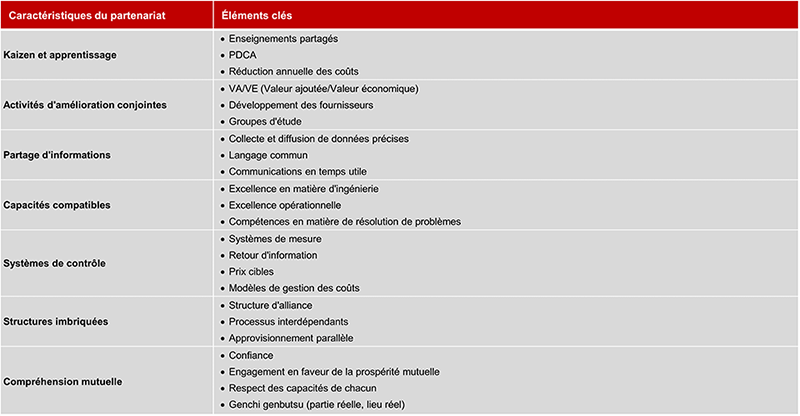

Sept caractéristiques du partenariat avec les fournisseurs

Voici les sept caractéristiques du partenariat fournisseur de Toyota. Nous les examinerons de bas en haut et discuterons des étapes à suivre pour mener à bien chaque élément de la relation de partenariat.

Hiérarchie du partenariat fournisseur :

- Kaizen et apprentissage (supérieur)

- Activités d’amélioration communes

- Partage d’informations

- Capacités compatibles

- Systèmes de contrôle

- Structures imbriquées

- Compréhension mutuelle (inférieure)

Éléments clés du partenariat avec les fournisseurs

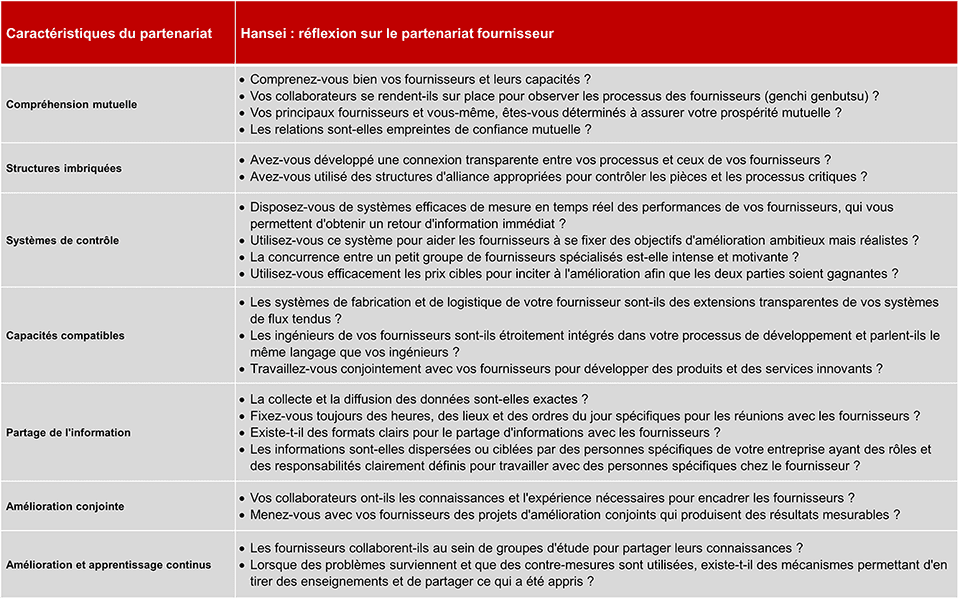

Compréhension mutuelle

La base de la relation commence par la compréhension, et celle-ci n’est pas facile à obtenir. Qu’est-ce que cela signifie pour une entreprise de comprendre son partenaire fournisseur ? Pour Toyota, c’est genchi genbutsu, -ce qui reflète sa philosophie fondamentale qui consiste à aller voir directement pour comprendre en profondeur la situation.

Les fournisseurs de Toyota parlent en termes élogieux de Toyota comme d’une entreprise fiable et compétente.

Ils affirment que la relation leur permet de mieux fournir les produits Toyota et l’ensemble de leurs activités.

Mais par compréhension mutuelle, Toyota entend plus qu’une simple familiarité.

Structures imbriquées

Toyota veut que les sièges arrivent du fournisseur dans l’ordre nécessaire, au fur et à mesure que les voitures descendent la chaîne de montage. L’un des moyens possibles d’y parvenir est donc d’imposer une tonne de stocks au fournisseur de sièges. Mais si cette approche était adoptée, le fournisseur de sièges de Toyota ne serait pas en mesure d’atteindre ses objectifs en matière de coûts. Investir dans des processus interdépendants ne se résume pas à ce qu’un client impose un ensemble d’exigences à un fournisseur. Si le client demande une livraison de matériels en flux tendu, le fournisseur doit avoir la capacité de construire en flux tendu, et non de livrer à partir de ses stocks.

Lorsque le client a la possibilité de passer rapidement à une gamme de produits différente, le fournisseur doit avoir cette capacité. Si le client vient chercher ses produits dans des délais très courts, le fournisseur doit disposer de la structure nécessaire pour que les produits se livrent de manière fiable sur le quai et préinspectés dans les délais impartis.

Systèmes de contrôle

Tout d’abord, le terme « confiance » suggère que Toyota laisse les fournisseurs faire ce qu’ils veulent. Pour Toyota, le revers de la médaille de la confiance est un système de contrôle efficace. Toyota dispose de systèmes élaborés de mesure, de fixation d’objectifs et de suivi des performances. Le centre de commandement de Toyota pour les pièces fournies est donc un peu comme la tour de contrôle d’un aéroport bien géré.

Il connaît en temps réel la situation de tous les fournisseurs de pièces. Demandez n’importe quel indicateur clé de performance de livraison pour n’importe quel fournisseur. Et il est à portée de main du contrôle de la production. Demandez aux services d’achat des tableaux et des graphiques des performances au fil du temps en matière de qualité, de coût et de livraison. Et ils sont là. Ainsi, si une livraison est presque manquée, s’il y a un problème de qualité, si l’étiquetage est incorrect ou s’il y a un pépin quelconque, l’information apparaît immédiatement.

Toyota prend alors le téléphone et exige que le fournisseur vienne le voir pour lui expliquer la cause du problème.

Ils attendent des réponses immédiates à toute préoccupation concernant la qualité, le coût ou la livraison, lorsque les indicateurs ne sont pas conformes aux objectifs et avant que la production ne soit sérieusement menacée par des problèmes de performance. Ils s’attendent à ce que les plus hauts responsables du fournisseur s’impliquent personnellement. Ces cas de problèmes sont l’occasion d’éduquer le fournisseur.

Le contrôle s’étend également aux initiatives agressives de réduction des coûts. Toyota ne se contente pas de donner un objectif au fournisseur. Elle surveille attentivement les progrès réalisés dans la réduction des coûts pour atteindre ces objectifs. À titre d’exemple, le fournisseur de Toyota, Trim Master, Inc. L’initiative de réduction des coûts lancée par Toyota vers 2000 était si agressive qu’elle semblait effrayante. En effet, l’objectif était d’amener les fournisseurs américains au niveau des fournisseurs mondiaux à l’étranger.

Les fournisseurs de Toyota estimaient qu’ils devaient suivre le TPS ou une philosophie similaire et exceller dans la réduction des coûts plus que le fournisseur étranger moyen, ce qui devrait compenser les différences de niveaux de salaires et de coûts des matériaux. Étant donné que Toyota dispose d’un système rationnel pour fixer des objectifs aux fournisseurs, qu’elle collabore avec eux pour atteindre ces objectifs et qu’elle est raisonnable avec eux lorsque leurs meilleurs efforts ne permettent pas d’atteindre les objectifs, on la perçoit comme un client équitable. Elle ne cherche pas simplement à contrôler les fournisseurs ou à les acculer à la faillite.

Des capacités compatibles

Nous connaissons des constructeurs automobiles et leurs fournisseurs qui se sont fixés des objectifs de plusieurs milliards de dollars pour s’approvisionner en Chine, comme s’il s’agissait d’un accomplissement en soi. À court terme, du moins, ce n’est pas une option pour Toyota. Toyota est réputée pour son excellence en matière d’ingénierie et de fabrication. Elle considère les fournisseurs comme des prolongements de ses capacités techniques. Ainsi, s’il existe différents rôles dans le développement d’un produit, allant des spécifications générales à la conception d’une pièce, en passant par la fourniture d’un plan et la fabrication, dans tous les cas, les fournisseurs doivent être capables de travailler en toute transparence avec les ingénieurs de Toyota.

Pour Toyota au Japon, les partenaires proches peuvent travailler indépendamment sur la conception du composant, anticipant généralement les besoins de Toyota avant même de recevoir les spécifications. Toyota au Japon a également l’habitude de donner des spécifications vagues aux fournisseurs. Toyota intensifie son initiative d’ingénierie simultanée en collectant dès le stade conceptuel des informations sur les capacités de fabrication des fournisseurs, avant même la stylisation de la carrosserie. Les fournisseurs américains, dépourvus de cette histoire et de cette connaissance intime, ne sont donc pas en mesure de travailler avec les spécifications vagues des premières étapes de l’ingénierie simultanée.

Partage de l’information

Les réunions sont très structurées, avec des horaires et des lieux précis, des ordres du jour clairs et des formats définis pour l’échange d’informations et de données. L’idée est que les fournisseurs conçoivent leurs composants pour les véhicules de Toyota. Ces derniers disposent ainsi de salles séparées pour assurer leur sécurité. Cependant, les pièces fonctionnelles séparables de la carrosserie, comme les toits ouvrants, les rétroviseurs et les serrures, sont principalement conçues par les fournisseurs dans leurs propres locaux.

Pourtant, les ingénieurs de Toyota restent très impliqués dans l’interface. Ils doivent collaborer avec la zone de tôlerie de la carrosserie et les garnitures pour définir les limites de ces pièces. Pour les pièces conçues, les fournisseurs doivent être présents chez Toyota. En revanche, pour les pièces sur cahier des charges, leur présence n’est pas nécessaire.

La conception est toujours effectuée sur le système CAO de Toyota, avec une communication intense. Alors que les pièces sur cahier des charges sont conçues sur le système du fournisseur avec une communication moins soutenue.

Lorsque le fournisseur est impliqué dans le processus de conception, il est en étroite communication avec les ingénieurs Toyota. Mais la nature de la communication est très différente du « modèle d’inondation d’informations ». L’essentiel de la communication se fait entre l’ingénieur Toyota responsable de ce système de composants et l’ingénieur du fournisseur.

Il y a beaucoup moins de communication sans valeur ajoutée que dans d’autres entreprises. Toyota s’attend à ce que l’ingénieur du fournisseur apprenne le système de CAO de Toyota.

De nombreux échanges d’informations sont nécessaires pour optimiser le développement et la fabrication du véhicule. Les réductions de coûts attendues ne peuvent pas être obtenues uniquement par des améliorations au niveau de la fabrication. Par exemple, Toyota estime que 70 % de son personnel du service achat est affecté aux phases de développement et de lancement des produits. C’est surtout au cours des premières phases de développement du produit que les informations exclusives les plus sensibles que possède chaque entreprise sont divulguées et discutées.

Activités conjointes d’amélioration

Outre les nouvelles ventes, ils savaient qu’en tant que fournisseur de pièces, ils auraient l’occasion d’apprendre et de s’améliorer… et d’améliorer leur réputation auprès d’autres clients. Toyota ne se contente pas d’acheter des pièces à ses fournisseurs. Toyota développe les capacités de ses fournisseurs. L’objectif de Toyota en enseignant à ses fournisseurs des méthodes Lean n’est pas d’enseigner des outils ou des méthodologies spécifiques, mais d’enseigner une manière d’aborder les problèmes et d’améliorer les processus.

En réalité, l’approche utilisée par Toyota est l’apprentissage par la pratique et l’expérience. Toyota propose des cours de formation, par exemple sur le TPS. Le service des achats de Toyota est désormais responsable du développement des fournisseurs. Mais il a encore séparé l’enseignement du TPS des relations commerciales. Il est probable d’envoyer un expert TPS pour travailler avec les fournisseurs deux jours par mois sur le développement à long terme. Et Il n’est pas demandé au fournisseur de partager les économies réalisées sur la base d’améliorations spécifiques.

Cela fait partie des objectifs annuels de réduction des coûts pour les fournisseurs. Delphi, le plus grand fournisseur de pièces automobiles, est un exemple de relation stratégique avec un fournisseur. Il a la taille nécessaire pour soutenir Toyota sur le plan technique et mondial. C’est pourquoi Toyota a décidé d’investir dans sa formation. Delphi a mis en place son propre programme de développement des fournisseurs de deuxièmes et troisièmes rangs, sur le modèle de Honda et Toyota, et a demandé qu’un expert Toyota TPS lui soit affecté à plein temps pendant trois ans.

Toyota n’a pas accepté cette durée. Mais elle a accepté d’affecter un de ses experts les plus expérimentés à plein temps pendant deux ans. Cependant, Delphi voulait que cet expert soit logé au siège de l’entreprise. Mais Toyota a insisté pour qu’il soit affecté à une division afin qu’il puisse s’impliquer davantage dans les activités de développement des fournisseurs sur le terrain. Ainsi, Toyota a pu réduire les coûts de ses véhicules de plusieurs milliards de dollars grâce à une nouvelle conception. De ce fait, elle s’appuie sur sa fonction de développement de produits. Et, dans ce cas, partage les économies réalisées avec les fournisseurs.

Amélioration continue et apprentissage

Conserver ce qui a été appris au niveau de l’organisation est beaucoup plus difficile, et l’apprentissage au niveau de l’entreprise semble presque impossible. Mais Toyota a développé cette compétence de base. En effet, la clé de l’apprentissage est le développement de processus standardisés, affinés puis améliorés. Dans le cadre du codéveloppement de produits, il est nécessaire d’être totalement synchronisé sur le calendrier, les méthodes d’essai, les mesures pour spécifier les performances du produit et même le vocabulaire technique.

Le résultat a été l’évolution de philosophies, de langages et d’approches communs entre Toyota et ses fournisseurs. Aux États-Unis, les fournisseurs se rendent rapidement compte que pour satisfaire aux exigences de Toyota en matière de performances, ils doivent apprendre les méthodes de fabrication sans gaspillage. Par le biais de diverses activités de développement des fournisseurs, ils finissent par apprendre de leurs clients. Et c’est ainsi qu’une norme émerge. De nombreuses actions de Toyota qui semblent être des initiatives de réduction des coûts à court terme sont également des investissements dans l’apprentissage.

Construire une entreprise étendue Lean

Les entreprises qui s’efforcent de s’inspirer de Toyota pour mettre en place des systèmes d’approvisionnement très performants, semblent vouloir faire l’impasse sur le travail difficile que représente la mise en place de partenariats efficaces avec les fournisseurs, en cherchant des solutions faciles dans les logiciels de chaîne d’approvisionnement et les approches agressives de réduction des prix. L’approche adoptée par Toyota en Amérique du Nord constitue un modèle pour la mise en place d’une entreprise d’apprentissage allégée à partir de la base. Le processus peut être donc résumé par les étapes suivantes.

- Devenir un modèle de client Lean

On ne peut pas enseigner à des fournisseurs ce que l’on ne maîtrise pas encore soi-même.

Les fournisseurs qui travaillent pour Toyota se plaignent souvent d’une façon particulière de documenter les processus ou de processus inefficaces au sein du client qui entraînent une augmentation des coûts. Ainsi, le client doit commencer par mettre de l’ordre chez lui.

- Identifiez vos compétences de base

L’externalisation ne se limite pas à de simples décisions d’achat ou de vente.

En effet, les entreprises veulent apprendre avec leurs fournisseurs. Mais elles ne leur transfèrent jamais des connaissances et des responsabilités essentielles dans un domaine clé. En d’autres termes, si une entreprise ne dispose pas des compétences internes nécessaires pour contrôler la technologie, elle est à la merci de ses fournisseurs. De ce fait, comme ces derniers sont des agents libres et peuvent fournir cette technologie à n’importe qui, la société mère ne peut pas utiliser cette technologie comme avantage concurrentiel. Aussi, il est difficile de comprendre la structure des coûts d’une pièce si l’on ne peut la fabriquer.

- Développez vos principaux fournisseurs

Assurez-vous que leurs systèmes et philosophies sont compatibles avec les vôtres. Il faut qu’ils se situent à un niveau comparable d’excellence opérationnelle.

Il est évident que vous ne pouvez pas développer des centaines de fournisseurs pour tout. Toyota a mis au point une structure à plusieurs niveaux. Vos experts internes en matière de production Lean doivent d’abord s’atteler à la réparation de vos propres systèmes peu performants. Ensuite, vous pouvez commencer par des projets sélectionnés avec quelques-uns de vos fournisseurs.

- Utiliser des systèmes de contrôle pour l’amélioration continue

Réduisez vos systèmes et procédures bureaucratiques au strict minimum nécessaire pour gérer la relation avec le fournisseur.

Ils utilisent la propriété de coentreprises, des divisions distinctes dédiées à leur activité, des mesures méticuleusement conservées et des attentes exigeantes en matière de qualité pour maintenir les fournisseurs sur la bonne voie. Ces modèles de coûts sont très sophistiqués et dépendent des données de haute qualité fournies par les fournisseurs. Les fournisseurs doivent être convaincus que ces données ne seront pas utilisées à leur détriment.

- Privilégier une approche progressive

Commencez par une sous-traitance sélective auprès d’un nouveau fournisseur.

Une fois que vous disposez d’un réseau de fournisseurs capables de collaborer réellement au développement des produits et à l’amélioration de la fabrication, vous ne voulez pas le contaminer avec des fournisseurs de qualité inférieure.

- Élaborer des mécanismes d’apprentissage en commun au sein de l’entreprise

Apprendre ensemble et intégrer l’apprentissage dans des routines standardisées.

Ce n’est que lorsque Toyota a commencé à montrer qu’elle pouvait apporter une valeur ajoutée à ses fournisseurs par le biais de programmes d’amélioration que l’association des fournisseurs a commencé à être considérée comme une véritable source d’apprentissage et d’amélioration. Prenez cinq de vos principaux fournisseurs et formez-en pour travailler sur des projets dans une usine de chaque entreprise.

Modèles traditionnels vs modèles Lean de management des fournisseurs

Si une entreprise est devenue grande et bureaucratique et qu’elle a du mal à s’adapter, il est tentant d’imposer ces exigences de changement à ses fournisseurs. L’hypothèse est que, sans pression, les fournisseurs chercheront à augmenter les prix et à réduire le service. En effet, le travail des agents d’achat consiste à contrer cette tendance en se montrant « durs » avec les fournisseurs et en les pressant sur les prix. Ils n’ont aucune connaissance professionnelle approfondie des fournisseurs et sortent avec un grand club pour chasser et ramener le butin à la maison.

Lorsque les fournisseurs revoient leurs offres à la baisse, ils doivent trouver des moyens de gagner de l’argent. Ainsi, les achats doivent essayer de contrer ce phénomène en mesurant le fournisseur et en utilisant les chiffres pour le battre.

La menace est toujours présente de retirer le produit et de le confier à un concurrent à moindre coût, peut-être dans un pays où les salaires sont moins élevés. Le résultat de l’approvisionnement en fonction du prix est une réduction des coûts à court terme. Mais il y a de nombreux effets négatifs imprévus, comme des pénuries de pièces, des problèmes de qualité, des coûts de garantie élevés et peu d’investissements dans l’innovation des produits, ce qui, à long terme, se traduit par un coût total plus élevé.

Toyota ne cherche pas à devenir un constructeur automobile à bas prix. L’objectif est donc de produire des voitures à un prix de marché équitable que le client estimerait de valeur. Cette philosophie suggère que les efforts de réduction des coûts ne doivent pas être un train à sens unique. En effet, Toyota fixe des coûts cibles, et pas seulement des prix.

Les coûts cibles signifient que les fournisseurs doivent opérer à des niveaux de coûts qui leur permettent de réaliser un bénéfice aux prix que le client paie pour les pièces. L’objectif est d’éliminer le gaspillage non seulement dans les usines de Toyota, mais aussi dans celles des fournisseurs et dans les processus intermédiaires. Les fournisseurs sont des extensions de l’entreprise apprenante qui participent au kaizen. Cependant, pour les composants clés, Toyota choisit de manière sélective des partenaires stratégiques et encourage la concurrence entre eux.

Chacun d’entre eux obtiendra généralement un contrat d’exclusivité pour cette pièce pour un modèle de voiture, mais sait qu’il peut perdre des parts de marché de Toyota à l’avenir s’il n’est pas performant. Ainsi, il existe de nombreux outils pour gérer les coûts et améliorer le produit, le processus et les capacités des fournisseurs. En investissant dans les caractéristiques du partenariat dans la hiérarchie du partenariat avec les fournisseurs, Toyota obtient à long terme les réductions de prix annuelles des fournisseurs qui sont nécessaires pour être compétitif au niveau mondial, mais sans sacrifier la qualité ou l’innovation. Toyota réalise certaines économies auprès des fournisseurs de niveau 2 et 3 qui s’approvisionnent à l’étranger, mais c’est assez rare qu’on les considère directement en raison de la complexité de la chaîne d’approvisionnement et des risques qu’elle comporte.

Ainsi, Toyota a des programmes de véhicules mondiaux qui nous permettent de travailler avec l’Europe et Toyota Asia Pacific, de comprendre quel est le niveau de compétitivité de Toyota et d’inciter les gens en Amérique du Nord à atteindre ce niveau.

Management traditionnel des fournisseurs

- Philosophie : prix bas à la pièce

- Principe : les fournisseurs doivent être poussés à obtenir le meilleur prix

Mesures de performance : prix à la pièce, qualité, livraison - Stratégie : évaluer le meilleur prix à la pièce, commande par commande

- Méthode : appel d’offres ouvert et baisse des prix

Outils : appel d’offres, outils de qualité, tableau de bord équilibré - Raison : coût global des matériaux le plus bas

- Effet : les réductions de coûts à court terme augmentent les bénéfices

Contrôles : prix à la pièce, respect des délais, mesures de la qualité

Processus de supply chain Lean :

- Philosophie : éliminer le gaspillage dans la chaîne d’approvisionnement

- Principe : les fournisseurs sont des extensions de l’entreprise apprenante

Mesures de performance : coût total du système, qualité, livraison

- Stratégie : externaliser de manière sélective avec des partenaires stratégiques

- Méthode : développer 2 à 4 partenaires par composante

Outils : système de gestion des coûts, VANE, développement allégé des fournisseurs. Association de fournisseurs

- Raison : optimiser l’ensemble du véhicule en tant que système à forte valeur ajoutée pour le client.

- Effet : meilleur coût, meilleure qualité, stock minimum

Contrôles : mesures des coûts, de la qualité et de la livraison

Réfléchir et tirer des enseignements du processus

Pascal CHALOYARD

-

Master Black Belt Lean Six Sigma.

-

Ingénieur INSA Génie Mécanique, 40 ans d’expérience industrielle.

– A dirigé un bureau d’études industrielles avant de déployer le Lean et le Six Sigma dans un grand groupe à l’échelle Européenne.

– Il coache les Black Belt et les Green Belts avec une expertise des outils d’amélioration continue notamment le Lean.